制造業作為國民經濟的支柱產業,其數字化轉型不僅是技術升級的必然趨勢,更是應對全球競爭、提升核心競爭力的關鍵路徑。從自動化到智能化,制造業的數字化轉型經歷了漫長而深刻的演變,而信息系統集成始終是這一進程中的核心驅動力。

第一階段:自動化與信息化萌芽(20世紀70-80年代)

制造業數字化轉型的起點可追溯至20世紀70年代,隨著計算機技術的初步應用,企業開始引入單機自動化設備和獨立的信息系統,如計算機輔助設計(CAD)和物料需求計劃(MRP)。這一階段的信息系統多為孤島式存在,集成程度低,主要目標是替代部分人工操作,提升生產效率。例如,工廠通過MRP系統優化物料管理,但生產、銷售等環節仍依賴手動協調,數據流通受限。

第二階段:系統集成與流程優化(20世紀90年代-21世紀初)

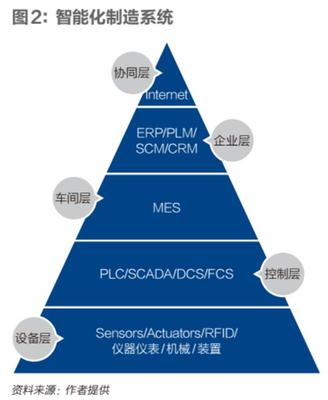

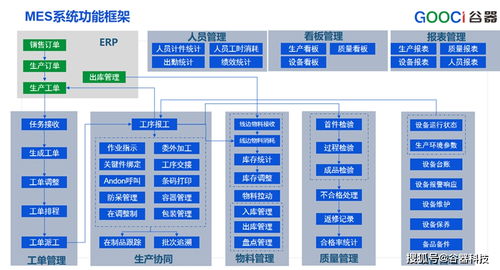

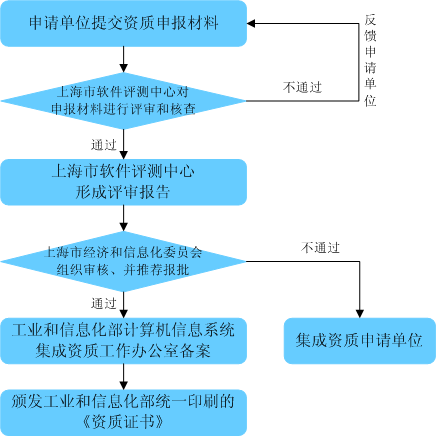

進入90年代,隨著企業資源計劃(ERP)、供應鏈管理(SCM)等集成化系統的普及,制造業開始打破信息孤島。ERP系統將財務、生產、采購等模塊整合,實現了跨部門的數據共享和流程協同。制造執行系統(MES)的興起,連接了管理層與車間層,促進了計劃與執行的閉環管理。這一階段的核心是“流程驅動”,通過信息系統集成優化內部運營,但數據應用仍以事后分析為主,實時性和智能化水平有限。

第三階段:數據驅動與網絡化協同(2010年代)

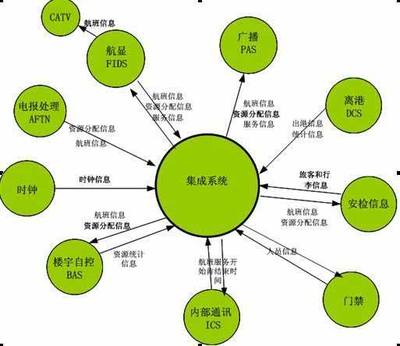

物聯網(IoT)、云計算和大數據技術的成熟,推動了制造業向數據驅動轉型。傳感器和智能設備的廣泛應用,使得生產數據得以實時采集和監控;云平臺促進了供應鏈上下游的信息集成,實現了跨企業的協同制造。例如,通過工業互聯網平臺,制造商可以遠程監控設備狀態、預測維護需求,并與供應商共享庫存數據以降低延遲。信息系統集成擴展到外部生態,但數據安全、標準統一等挑戰也隨之凸顯。

第四階段:智能化與生態融合(2020年代至今)

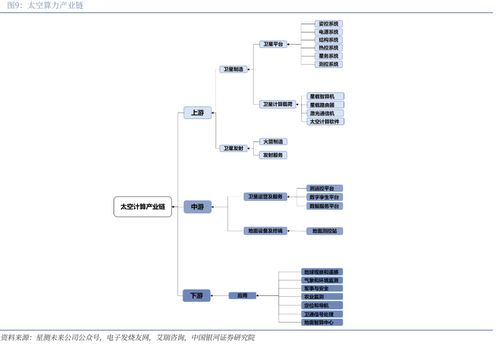

當前,數字化轉型進入深水區,人工智能(AI)、數字孿生和5G技術成為新引擎。信息系統集成不再局限于數據和流程,而是邁向“智能集成”,即系統具備自學習、自適應能力。數字孿生技術通過虛擬模型映射物理生產,實現全生命周期模擬與優化;AI算法則賦能質量檢測、能源管理等場景。制造業生態日益開放,企業通過平臺化集成,與客戶、合作伙伴共創價值,如定制化生產和服務化延伸。轉型成本高、人才短缺仍是普遍瓶頸。

未來展望:韌性制造與可持續集成

制造業數字化轉型將更注重韌性和可持續性。信息系統集成將向“全域融合”演進,覆蓋研發、生產、服務全鏈條,并強化網絡安全與倫理規范。隨著邊緣計算和區塊鏈技術的發展,分布式、可信的集成模式可能成為主流,助力制造業應對供應鏈波動和氣候變化等全球性挑戰。數字化轉型不僅是技術的迭代,更是組織文化和商業模式的根本重塑——從“制造產品”轉向“提供價值”,而信息系統集成始終是支撐這一變革的骨架與血脈。